操作条件:滤后毛油含杂不大于0.2%,水化温度 90~95℃,加水量为毛油胶质含量的 3~3.5倍,水化时间30~40min即可,沉降分离时间越为 4 h左右,干燥温度不低于 90℃左右,操作绝对压力 4.0 kPa,若精炼浸出毛油时,脱溶温度160℃左右的时候,操作压力不大于4.0kPa,脱溶时间 l~3 h为准。

统精炼工艺通常采用碱炼方法生产加工,即在毛油中加入定量的碱,以中和毛油中的游离脂肪酸为目的,由此产生的皂脚再经分离工艺分离之后,然后水洗。

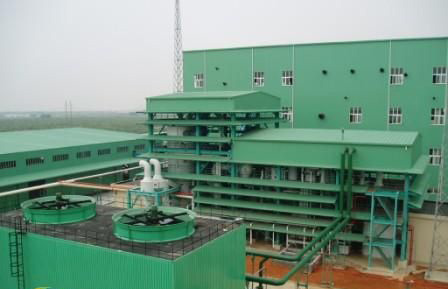

精炼油设备是使用油加工的理想设备之一。食用油精炼的程度越高就越呈现清澈透亮的油脂,但在精炼的脱胶、脱酸、脱溶等操作过程中,在脱去损害健康的杂质如黄曲霉素等问题的的同时,油中对人体有益的维生素等成份也被逐渐除掉了。如果将油中所有的杂质都脱去,此时的精炼油就会出现如同蒸馏过的纯净水一样,不会向人体提供任何营养成份。根据客户对毛油种类要求,日加工量大小多少,油品标准等不同条件需求加工定制生产,规格大小,精炼罐数量,产品价格不同。

脱臭损耗主要是臭味组分的蒸馏损耗及油脂的飞溅损耗,因此在保证汽提效果下合理的控制直接蒸汽量,降低馏分气速,增加折流板减少气体夹带问题,降低飞溅损耗。控制合理的真空度和脱臭温度等操作步骤,重视成品油的热量回收操作,用成品与待脱臭油互相换热,更大限度的降低能源的消耗成本。

预处理浸出工艺对毛油中磷脂成分的影响无论是采用物理精炼还是化学精炼,如前所属毛油中非水化磷脂的含量都是直接影响精炼成本的重要因素之一。

脂肪酸及臭味组分在一定的压力下具有相应的沸点,随着操作压力的降低而降低。操作压力对完成汽提脱臭的时间也有重要的影响,在其他条件相同的情况下压力越低,需要的时间也就越短。蒸馏塔的真空度还与油脂的水解有关联,如果设备真空度高,能避免油脂的水解所引起的蒸馏损耗,并保证获得低酸值的油脂产品。生产中一般为300—400Pa,即2—3mmHg的残压。

油脂胶溶性杂质不但影响油脂的稳定性不说,而且影响油脂精炼和深加工的工艺效果等现象。油脂在碱炼过程中,会促增加使乳化,增加操作困难等问题,增加炼耗和剂的耗用量等问题,并使皂脚质量逐渐降低;在脱色过程中,会出现增加吸附剂耗用量,降低脱色效果等现象。

其次是操作时间的影响,吸附脱色操作中油脂与吸附剂在最高温度下的接触时间决定于吸附剂与色素间的吸附平衡,只要搅拌效果好,达到吸附平衡并不需要过长时间操作,过分延长时间,甚至会使色度逐渐回升。工业上一般将脱色温度控制在20-30分钟左右。

油脂精炼的任务是将一定质量的待精炼油加工成符合质量要求的成品油,这个过程的实质是将待精炼油中的非中性油(甘三酯)成份去掉,从而得到较为纯净的成品油,也就是中性油提纯的过程。

作为传统食品,水代法芝麻制油在我国及东亚有着悠久的历史。近年来,在芝麻和芝麻油的香气组分、色泽以及微量成分基础研究的基础上,芝麻和芝麻油的加工技术、工厂自动化以及质量管理为传统工艺带来了新的变化。以烘焙技术为关键的机械压榨工艺在开发新的芝麻和产品方面取得了新的进展。